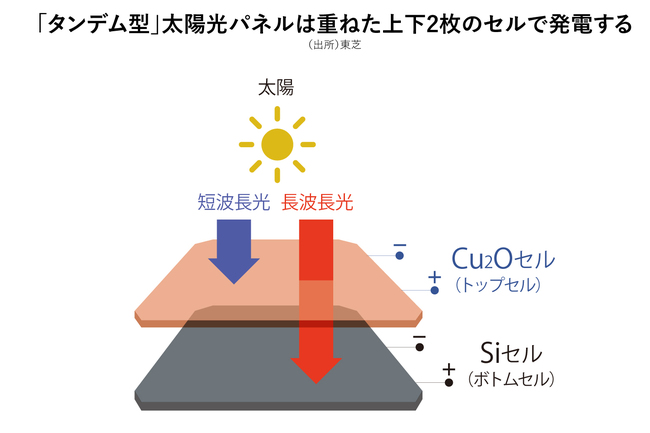

この仕組みを可能にするのが、東芝独自の素材技術として開発した「透過型Cu2Oセル」だ。太陽光電池の基本単位である〝セル〟を2枚重ねた太陽光パネルを「タンデム型」と呼ぶが、透過型Cu2Oセルはその上面に位置する。太陽光エネルギーを受けて自身も短波長光を電力へ変換しつつ、さらに残りの長波長光を下面のボトムセルへと透過させることで、上下面2つのセルで発電することが可能だ。

22年9月には、Cu2Oセルのみで変換効率9.5%を達成し、自社の持つ世界最高値をさらに更新した。このセルをトップとし、すでに市販されている発電効率25%の高効率Si(シリコン)セルをボトムとして重ね合わせ、2枚のセルで同時に発電することで28.5%という驚異の変換効率を生むことができる。

その市場優位性について、山本フェローは「『タンデム型』太陽光パネルは世界中の企業で開発競争が繰り広げられているが、まだ市場にプレーヤーはいない。さらにそのタンデム型の中で『亜酸化銅』を素材とするセルを開発するのは、当社だけだ」と語り、さらに─―と続ける。

「亜酸化銅は『酸素』と『銅』の化合物である点が、最大の利点だ。現在、世界の太陽光パネルは『シリコン(ケイ素)』が主流であり、中国が大量生産して世界を席巻している。一方で、亜酸化銅を構成する酸素と銅は世界中に豊富に存在するため資源リスクが少なく、将来的には安価かつ大規模な生産が見込める。また、ペロブスカイトなど、現在開発が進むその他のノンシリコン系素材と比べても、湿気や熱に強く、耐久性に優れている」

脱炭素社会の実現に向け

技術進化の先にある未来

それほど競争力が高いにもかかわらず、19年に東芝が世界初の素材技術として公表してから現在に至るまで、国内外で後続の研究事例は見られない。その理由を山本フェローは「素材生成の難しさにある」と話す。

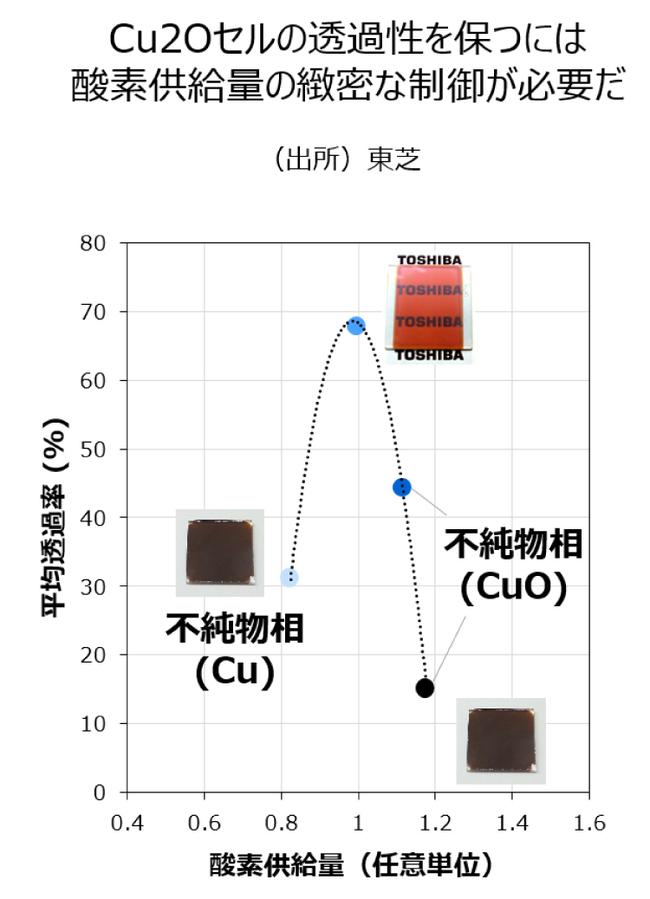

「亜酸化銅(Cu2O)の純度を上げ、高い透過性を実現することこそが当社独自のコア技術だ。透過性が高いほどより多くの太陽光をボトムセルへ届けられるが、生成時の酸素(O)量が少なければ、銅(Cu)に近いままの素材で黒色だ。逆に、ほんのわずかでも酸素量が多ければ酸化して色がくすんでしまうので、銅と酸素を2対1で完全配合し透明度を出すために緻密な精度を要する。その制御性こそが、参入障壁となる」

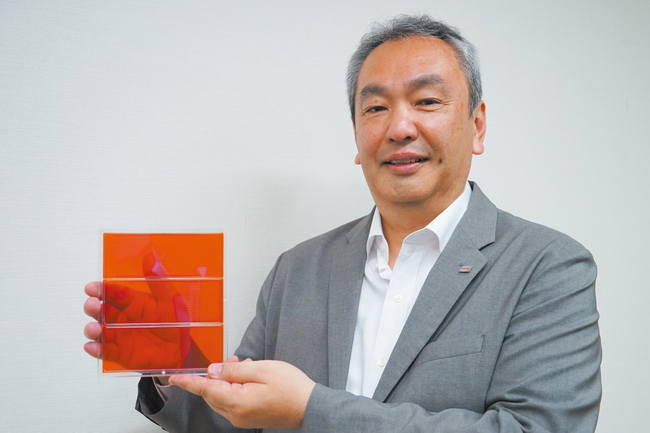

素材の開発技術自体はすでに確立しているが、実用・量産化に向けた次のステップはセルサイズの「大型化」だ。現在、40ミリメートル角サイズ(変換効率約8%)の開発に成功しているが、実用化のためにはこの約3倍の面積となる125ミリ×40ミリメートルサイズで、高純度で均一な素材を形成する必要がある。次なる開発課題は、Cu2Oを大面積に均一成膜する「薄膜形成技術」の獲得だという。

「Cu2Oセルの開発技術は、当社の全く異なる研究から生まれた。開発グループ内に、以前高温超電導の研究で銅酸化物の成膜技術を開発していた熟練研究者がおり、匠とも呼べる技で、高純度で透明性の高い亜酸化銅薄膜を作る実験条件を発見したことがきっかけだ。無充電式エコカーも、そしてその先のカーボンニュートラル社会の実現も、こうした技術進化の延長線上の未来に、必ず存在するはずだ」