こんな大きな施設は国有林ならではのものだった。膨大な森林資源と自前の用地と専用林道、一般社会と隔絶した環境でなければとても作れない。

盤台は、ワイヤーロープを使った大規模な架線集材システムの中核となる施設で、作設には2~3カ月ぐらいかかるのは当たり前だった。その間、丸太は1本も生産されない副作業なので、生産性が落ちるから、もっと簡易に早くするように上局からいつも指摘されていた。

しかし、傾斜のきつい山中で造材するのは危険で、能率が悪く、木口(切断面)が斜めになるなど品質も確保しにくい。盤台上の作業面は平坦で足元が安定しているので、安全で、能率がよく、全幹材の微妙な曲がり具合もよく見えて、高品質な丸太(直材)が生産できたのである。

しかも振動障害の関係でチェーンソーを手持ちで使えなくなってからは、車輪を付けた移動式チェーンソーやベルトコンベヤーで全幹材を送りながら鋸断(きょだん)する固定式チェーンソーが導入された。人と機械、木材の移動をスムーズにするため、盤台の上面に床板を張るなど施設はますます大型化・高性能化し、露天ではあるが製造業の工場に近い労働環境を実現したのである。

盤台の位置は、吊り荷の荷重を支えるワイヤーロープ(主索)の直下と林道の交点付近とすることが多く、周辺の地形に応じた設計としなければならなかった。写真1では林道の下斜面、写真2は沢の上、写真3は林道の上斜面に盤台が設けられている。

伐倒した木をどう集めていたか

集材方式は地形急峻な内地ではワイヤーロープを張り巡らした架線集材、地形が緩やかな北海道ではトラクター集材が多かった。

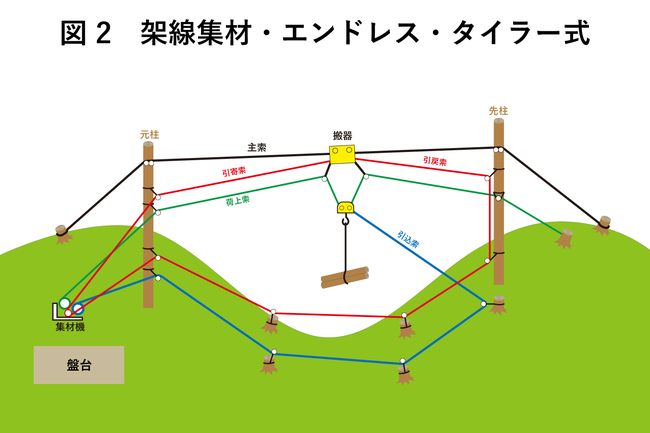

図2は、国有林でもっとも多く使われたエンドレス・タイラー式である。太い主索は固定されているが、伐倒木を吊り上げる荷上索や、盤台へと運ぶための引寄索といった作業索は集材機のドラムに巻き込んで可動するようになっている。荷重がかかる主索の直径は一般的に22ミリメートル(mm)、元柱(もとばしら)と先柱(さきばしら)のスパンは長いものでは1000メートル(m)を超えた。

当時は林道の開設が遅れていたので、長スパンの集材でカバーしようと無理をしていた。深い谷越えの高高度・長スパンの主索も多かった。

設計図に基づいてワイヤーを張り巡らせていくのだが、組作業で行うので、全員が設計を理解した上で、チームワークよくやらないと、すぐに事故に結びつく。

これらのワイヤーの架設作業は重労働で危険を伴った。オイルが塗られたワイヤーを扱い、重い滑車を持って木登りするなど3Kの最たるものだった。

在日米軍のジェット戦闘機が山間部の入り組んだ谷間で飛行訓練をしており、しばしば主索を切断される事件も発生していた。しかし、戦闘機が墜落したとは聞いたことはなく、丈夫なものだと感心したものだ。