また、きちんとした知識体系としてDXの前提であるビジネスモデルなどのオペレーションを学習できるチャネルが乏しく、研究者の層も薄い結果、ベンダー(デジタルサービスなどを販売する側)の営業情報だけに依存することとなり、健全な情報にアクセスしにくい環境にあります。

最後に、IT産業とユーザー産業との役割分担が日本だけ異なることです。技術を理解できるエンジニアはベンダーサイドに多くいて、ユーザー企業には乏しい。ベンダーは「何をやりたいかはユーザーが決めてくれないと困る……」というスタンスが多いですが、ユーザーは「DXって、そもそも何ができるかわからないのに何をやりたいかと聞かれても困る」ということで、「日本ではすぐ真似のできる〝JIREI(事例)〟をもってきてほしいという要望が多い。この現象は日本だけだ。他はどこもまだやっていない新たなアイデアを一緒に考えてほしいと言われるのだが」というのが海外のベンダーからよく指摘される点で、笑えない現象です。

現場はいくら優秀でも

部分最適でしか考えられない

梶野 いざDXをやるとなると、担当は「生産技術担当」となりがちです。本来なら俯瞰(ふかん)的な立場で経営全体の業務、オペレーションを設計できる組織が牽引(けんいん)すべきで、海外の先進企業ではそれが普通になってきました。

一方、日本の大企業の場合は、ボトムアップでの業務設計が通常なため、組織全体の業務オペレーションの設計という考え方や担当組織は存在していないことが多いです。この場合、現場からのボトムアップのみで業務を設計することになります。現場はいくら優秀でも部分最適でしか考えられないので、DX投資の効果は限定的にしか得られない。これが本格的なDX投資が進まない直接の原因かもしれません。

── このような状況のなかで、日本の製造業は自ら変革をしていくことが可能なのでしょうか?

藤野 私は楽観的です。巨大なIT投資が必要な状況ではなくなってきました。中小企業でも戦略的に動き先行している会社はいくつもあります。

例えば、平田機工(熊本県)。製品の3D設計図から必要であれば製造設備やロボットまでを設計・生産し、生産ラインの設計から量産テストまで行い、海外の先進的な製造業に提供する。世界最大の電気自動車会社や、世界最大の有機ELの家電製造業、ダイソン(超小型モーター)などの製造設備や生産ラインなどを手掛けています。

変わったところでは、同じ九州のアリアケジャパン(長崎県)には、世界中の食品企業、レストランのシェフが新しい味覚の相談に訪れます。多様な出汁(だし)やブイヨンの超デジタル処理による量産化に成功しました。アミノ酸や核酸のスペクトル分析を武器に顧客であるフランス人シェフの要望に対して、これを天然素材だけから合成し量産化できる仕組みを整え、欧州進出を果たしました。パリの高級百貨店ボン・マルシェの1階には、アリアケジャパン専用の何百種類にも及ぶ業務用ブイヨンの棚が何列もあり、フレンチのシェフも買いにきています。これもデジタル化のなせる技ですね。

藤野氏も梶野氏も「日本の製造業は、現場が優秀だからこそ、これまでのやり方でも世界と伍(ご)することができた。このため経営者は問題に気付いていないか、気付かされていない危険性も高い」と口をそろえる。だが、DXによって「現場の優秀さ」だけでは競争に勝てない状況が迫りつつある。

また「製造業のサービス化」と聞くとコペルニクス的転回ともいえる状況だが、「逆にいえば、誰も真似できない製造ノウハウは、他でもない日本の現場にあるのです」(藤野氏)と、DXは、このピンチをチャンスに変える機会でもあるのである。

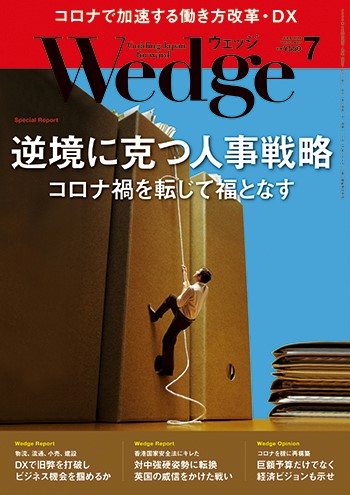

■逆境に克つ人事戦略 コロナ禍を転じて福となす

Part 1 コロナ禍は変革のラストチャンス デジタル時代に欠かせぬ人事戦略

Part 2 コロナ前に戻る企業は要注意 生産性を高める働き方の追求を

Column 「脱ハンコ」を妨げるクラウド未対応の電子署名法

PART 2 / CASE 1 シリコンバレーで進む「オフィスの分散化」 イノベーションを生むための〝次の一手〟

PART 2 / CASE 2 中国IT企業が手放せない集積と長時間労働で得る生産性

Part 3 採用・研修で起きた新潮流 オンライン化が問う「リアル」の意味

![]()

![]()

▲「WEDGE Infinity」の新着記事などをお届けしています。