IT関連のモノづくりの製造ラインが大きく変わろうとしている。自動車、精密機器など日本の製造業は、いわゆる匠(たくみ)による「刷り合わせ」技術によってグローバル競争を勝ち抜いてきたが、数年前から機械や工場をITでつないで効率的な生産を行おうとする「インダストリー4.0」と呼ばれる新しい動きが米国やドイツで進んでいる。パナソニックやコマツなど大手企業の一部では、モノづくりの生産現場で最新のITを駆使した新しい動きが出ており、モノづくりとITを組み合わせた新産業革命が起きつつある。

半分以上を中国に輸出

パナソニックの電子部品の実装機工場で「インダストリー4.0」に対応した生産ラインを見学した。JR甲府駅から車で15分ほどの場所にあるパナソニックファクトリーソリューションズ(PFSC)の主力工場だ。ここで製造しているのは、スマートフォンなどの電子機器の心臓部に組み込まれている電子回路を組み込んだプリント基板を製造する電子部品実装機(チップマウンター)と呼ばれるマシン。1台で数千万円もするマシンを月産200~400台生産している。工場事務所を入った壁には9月8日現在での累計生産台数7万8146台という数字が刻まれた電子ボードが掲げてあった。

パナソニックファクトリーソリューションズ(PFSC)

パナソニックファクトリーソリューションズ(PFSC)

パナソニックは11年から13年の夏モデルまではスマートフォンを製造、NTTドコモなどに納入していた。だが、台湾、中国市場から安いスマホが登場したことなどから個人用スマホの製造から撤退を決断、14年以降は製造していない。一方で、電子部品の自動挿入機、さらには電子回路実装の進化とともに1980年にチップマウンターを開発、この分野では屈指のメーカーに成長した。

ここで生産されるマシンの9割は輸出、そのうち6割が中国向けに出している。主な出荷先はスマホなどをEMS(受託生産)しているメーカーだ。残り3割が欧米・アジアで、国内は1割。同様の実装機を製造しているメーカーとしては富士機械製造(愛知県知立市)、ヤマハ発動機、海外ではHK・ASM(元のドイツ・シーメンス)などがあるが、パナソニックは首位グループにいる。

ハンダのずれを自動補正

スマホが最も売れるクリスマス商戦を前にして、工場の生産は春から夏に向けて忙しくなるそうだ。生産現場では実装機が数台横並びになり、その間に部品をチェックする検査機が入る。

実装機と検査機のメーカーが違っていても、双方を連携させてログを取ることで、グローバルレベルで即座に実装と検査の両方の生産管理を行うことができる。こうした自動調整が進むことで、製品デザインやモデルの変更などにも短時間で対応でき、マスカスタマイゼーションが実現できる。文字通り『インダストリー4.0』を実践している生産ラインだ。

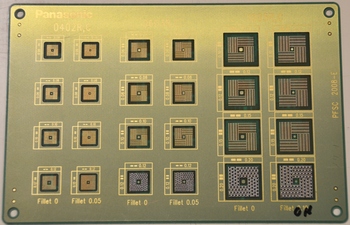

実装機により電子プリント基板が出来上がる過程は、まずプリント基板に、ハンダペースト(クリームハンダ)を印刷、最初に1-2㍉の小さなチップ部品を基板に付け、続いて4-5㍉の大きなパッケージ部品を実装する。実装機の中にあるアルミ製のロボットアームが忙しく動き回りながら、素早くチップを基板の正確な位置に置いていく。速く動かなければならないため、鉄よりも軽いアルミ製のアームになっている。

プリント基板

プリント基板

アームの先にあるノズルがテープに乗っている数㍉のチップ部品を吸い込む仕掛けになっているが、この吸い込み口はひと桁ミクロン単位の緻密な加工技術が要求される。以前はこのノズルを外注していたが、現在では大半を内製化しているという。このほか実装機に組み込まれているCPUやセンサー、カメラなど重要部品の多くは内製化、品質の安定とブラックボックス化にも気を使っている。最近は流行してきている3Dプリンターでこの部品は作れないか聞くと、「ミクロン単位の加工精度が要求されるため3Dプリンターは使っていない」という答えだった。

その後に、リフロー炉(200数十度の高温でクリームハンダを溶かし、出口付近で冷却し固定)を経て、電子部品が基板に接着される。だがハンダが溶ける工程では、どうしてもチップの位置がずれる。ズレが多いと接続不良の可能性が増えるため、即、不良品につながる。このためこの工程が最も神経を使うそうで、同社ではハンダが溶ける過程で自動的に位置を補正する自慢の技術を開発し、この独自技術は特許を取得した。その後、ハンダが正確にチップを固定したかどうかを検査機で微細に点検し、これに合格すると実装機が製品として出荷される。

中国向けは蘇州市に同じ生産ラインがある工場があるため、この工場で実装機を納入先に合うように最終仕上げして出荷するという。同社は現在、甲府、シンガポール、中国(蘇州市)の3か所に実装機製造ラインを持っている。3工場は相互がITでつながり、世界レベルで効率的な生産を可能にしている。