キャベツの収穫、運搬の一連の流れをロボットでする実証が北海道鹿追町で行われた。労働力が減り続ける中でも産地として存続するための挑戦だ。キャベツ、白菜、カボチャといった重量野菜は、重労働のため、機械化できないと作付けが減る傾向にある。同町ではキャベツの収穫を機械化したけれども、それだけでは産地が維持できないと、ついにロボット化に踏み込んだ。

課題先進地で操縦者を省く試み

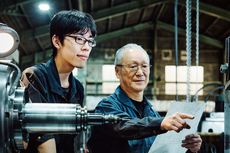

鹿追町の業務用キャベツの畑で一玉数キロある大ぶりのキャベツが地面を覆っている。コントラクターが収穫作業をしている最中で、操縦するオペレーターと機上で外葉を取ってコンテナに詰め込む補助者2人を乗せた収穫機が2台稼働していた。キャベツを満載したコンテナを運ぶためのタンクショベルが2台、畑の中を行き来して、コンテナを収穫機からトラックに移す。収穫機1台につき少なくとも5人が作業している計算だ。

「そっちを向こう側に回って、そっちから取っていって」「バック、バック」といった指示がにぎやかに飛ぶのを片目に、畑の端でロボット収穫機がゆっくりと走り始めた。操縦席は無人で、ハンドルが勝手に回り前進する。

収穫部分の構造は通常の収穫機と同じだ。屋根の前方にカメラが飛び出していて、このカメラの映像からAIがキャベツを認識し、ハンドルをキャベツの並びに沿ってきる。収穫する部分の周りにも2台のカメラがあり、キャベツの高さを認識して収穫部を上下移動して適切な高さで刈り取る。二台では作業者1人が不要な外葉を取り外して鉄コンテナにキャベツを入れていく。

収穫が終わると、後方に控えていた無人の運搬車が勝手にハンドルを切って前進し、収穫機とドッキング。キャベツの入った鉄コンテナを受け取り、空の鉄コンテナを収穫機に移し替え、農道に停められたトラックのそばまで走行し止まった。

この後、無人のフォークリフトが運搬車のコンテナをおろしてトラックに積み替えるはずだったけれども、農道の傾斜や凸凹に対応しきれず、成功しなかった。ただ、もしこの上げ下ろしも順調にできるようになれば、通常の機械収穫に1台につき最低4人必要なのが、最低2人でこなせることになる。「3、4人の確保がすごく大変」という状況下、収穫から集荷までのロボット化への期待は大きい。

トラックがキャベツを運び込む集荷場でもフォークリフトによるトラックへの鉄コンテナの積み込みが行われ、こちらは難なく成功した。舗装された道路や工場に比べ、凹凸が激しい農地という環境の難しさを改めて認識させられた実証だった。

産地の維持に効果を期待

重量野菜のタマネギについても、収穫の自動化技術が披露された。操縦席が無人の収穫機オニオンピッカーがタマネギを次々と拾い上げていく。隣を同じく無人のトラクターが鉄コンテナを載せた台車を牽引しながら並走し、収穫機からタマネギをコンテナに次々と排出する。収穫機の上部にカメラがついていて、タマネギのある高さを認識し、適切に拾い上げられるよう高さを調整する。

北海道におけるタマネギの収穫は通常、オニオンピッカーでとったものを鉄コンテナに納め、鉄コンテナが一杯になったところで畑に下ろし、タイヤショベルで新しいコンテナを運んでくる。タマネギを満載したコンテナは上部にビニールシートをかけて雨が当たらないようにして一定期間放置する。秋に北海道旅行をしたことがあれば、畑のあちこちに鉄コンテナが散らばっている風景を見たことがあるかもしれない。しばらく放置した後で鉄コンテナを畑から回収し、タッパーと呼ばれる機械で葉を切り落とす。

鉄コンテナが畑の中に散在すると、回収にも手間がかかる。そのため、トラクターに並走させ、タマネギの入ったコンテナを農道わきなどの回収しやすい場所に固めて置き、手間を省く。この技術が実用化されれば、ピッカーとコンテナの運搬をするタワーショベルの操縦者2人が不要になる。道内ではオホーツク地域の北見市などでタマネギ栽培が盛んだ。農家一戸当たりの面積が増える中、こうした技術が産地の維持につながり得る。