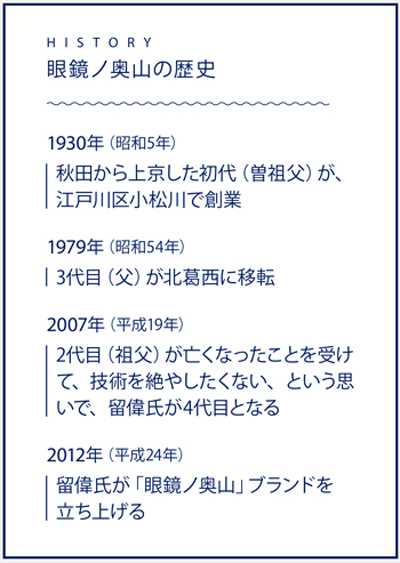

眼鏡ノ奥山代表

1979年生まれ。東京都立工芸高校金属工芸科卒業後、石川県の工芸工房、秋田県の美術工芸短大で学ぶ。2007年、「眼鏡ノ奥山」4代目となる。 (写真は左から奥山留偉さん、木村太郎さん、奥山繁さん)。

「なぜメガネはサイズが分かれていないのだろうか」──。家業の眼鏡店を継ぐことになった奥山留偉さんが、真っ先に感じた疑問だった。店に来るお客さんの中にも、自分に合うサイズのメガネがなかなか見つからずに困っている人が少なからずいた。「それならば洋服のように寸法を測ってオーダーメイドで作ればいいのではないか」。

「眼鏡ノ奥山」は留偉さんで4代目。3代目の父・繁さんが1979年に現在の東京・江戸川区北葛西に店舗を開き、メガネの小売りに専念してきた。ところが、1990年代後半から、低価格をウリにするメガネチェーンが店を増やし始め、町の個人営業の眼鏡店はどんどん姿を消していった。価格競争をしていてはいずれ商売が立ち行かなくなる。そこで、留偉さんは「原点に戻る」ことを決意した。

「眼鏡ノ奥山」の「原点」とは自分たちでメガネフレームを製造することだった。実は初代である曽祖父は、戦前に秋田から上京して、当時はやりの新素材だったセルロイドを使ったメガネフレームの工場を東京・小松川で始めたと聞いて育った。留偉さんは、当時まだ存命だった祖父や、父の繁さんにセルロイドフレームの製造方法やメガネの調整方法の教えを乞うた。

流行が変われば処分する

大量生産の弊害

「大量に製造して売れ残ったら廃棄するのが当たり前というビジネスのやり方にも何か違うと感じていたんです」と留偉さん。メガネフレームの製造原価は安いため、フレームメーカーも大量に製造し、流行が変わって売れ残れば大量に処分する。小売店もとにかく大量に仕入れて店頭に並べ、売れなければ大量に処分していた。

「まるでバクチのような商売になっていたんです」と当時を振り返る。そこで、発想を変えて、愛着をもって毎日使ってもらえるような、本当に良いものをお客さんに合わせてオーダーメイドで製作すれば、在庫を無駄に廃棄することもなくなる。そう留偉さんは考えたのだ。

実は、留偉さんは、美術工芸が専門の高校に通い、彫金や鍛金を学んだ経験を持っていた。モノを作る腕は持っていたのだ。もっとも、「原点に戻る」と言っても、戦前にやっていたのと同じ作り方をするわけではない。パソコンで図面を描き、仕入れたセルロイドの板からコンピュータ制御の切削機械で自動で切り出す。そこから後は、手作業で何度も繰り返し磨くことで、形を整えていくのだ。

大手のメーカーの場合、型を作って同じものを打ち出すなど、大量に作るが、「眼鏡ノ奥山」のセルロイドフレームは1本1本削り出すので、無駄が出ない。ただし手間がかかる。高校時代の友人で鍛金作家でもある木村太郎さんと共に作業しても、月に50~60本しか作れない。新年度を迎える2~3月など時期にもよるが、注文して完成するまで3カ月待ちは当たり前だ。